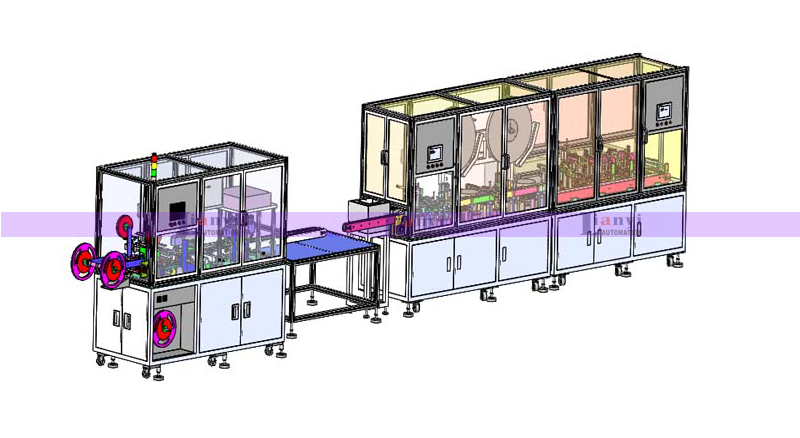

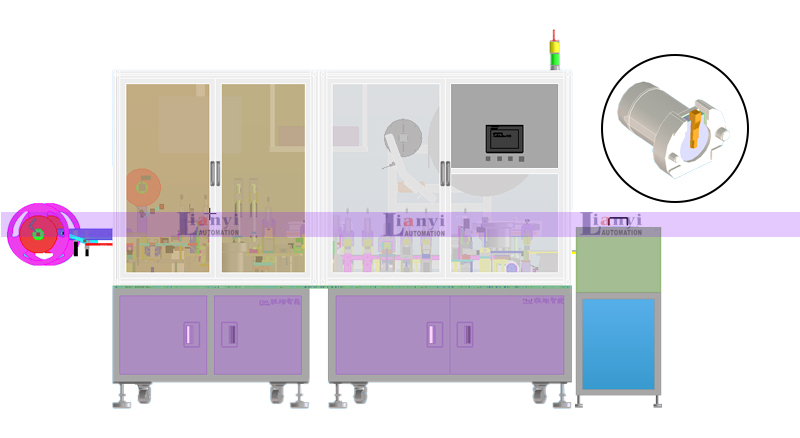

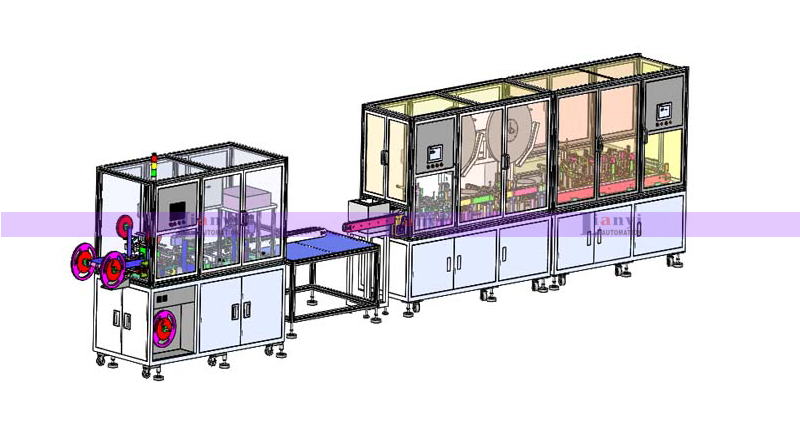

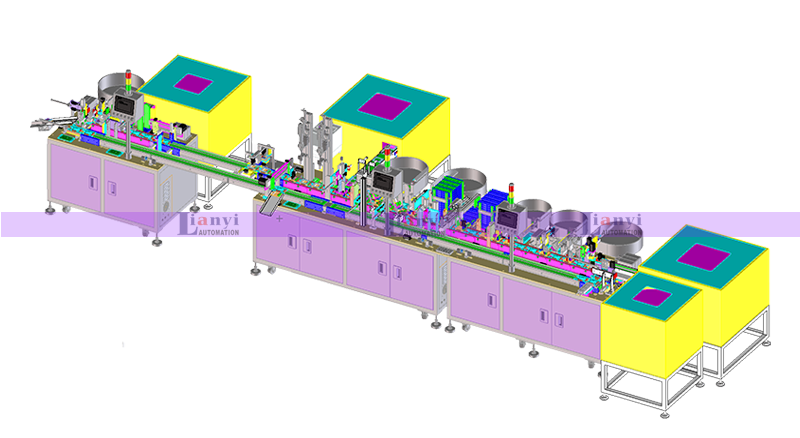

多工位自動裝配生產線,是(shì)一種利用機械原理和自動(dòng)化控製原理(lǐ)實(shí)現產品的多個工序自動裝配生產的自動化生產(chǎn)線。多工位自動裝配生產線通常由多(duō)個工(gōng)作台、傳送(sòng)係統、機器人(rén)、傳感器等多個部件組成。每個工作台上都設(shè)置有不同的工裝和設備,用於完成不同的裝配工序。傳送係統負責(zé)將產品在各個工位之間傳送,機器人負責抓(zhuā)取、組裝和檢測產(chǎn)品,傳感器用來監(jiān)測產品的質量和位置。使用#多工位自動裝(zhuāng)配生產線#的目的是以機器替代人工進行產(chǎn)品大批量高速生產,提升產品的生產效率和產品(pǐn)質量、達降(jiàng)低企業用工成本和生產成本等需求。

一、多工位自動裝(zhuāng)配生產線的(de)工作原(yuán)理

1.1、 傳送係統:傳(chuán)送係統扮演(yǎn)著連接各個工位的(de)重要角色,其工作原理是通過傳送帶、氣動缸或其(qí)他傳動設備將產品從一個工位移動到另一個工位。傳送係統根(gēn)據程(chéng)序指令和傳感器信號,控製產品的運輸速度、方向和位置,確保產品在裝配過程中的順利傳遞。

1.2、 機器(qì)人:機器人是(shì)多工位自動裝配生(shēng)產線的核心設備,根據預先(xiān)設定的程序和路徑(jìng),機器人可以完成產品的抓取、組裝、校驗等多種操作。機器人(rén)具有高速(sù)、精準和穩定的特點,能(néng)夠滿足多工序裝配的需求。

1.3、傳感器:傳(chuán)感(gǎn)器用來(lái)監測產品的(de)位置、質(zhì)量和狀態,根據傳感器信號控製傳送係統和機器人的動作。傳感器在生(shēng)產線中起到了重要的監測和反饋(kuì)作用,可(kě)以實時調整裝配過程,保證產品質量。

2.1、汽車製造:汽車是多個裝配工序的(de)組合體,多工位自(zì)動裝配生產線可以實現汽車零部件的高效、連續裝(zhuāng)配,提高汽車生產的效率和(hé)質量。

2.2、電子產品製造:電子產品通常有(yǒu)多個零部件需要裝配,多工位自動裝配(pèi)生產線可以實現電子產(chǎn)品的高速裝配,提高生產效率和產品(pǐn)質量。

2.3、醫療器械製造:醫療器(qì)械的裝配通常需要高精度和潔淨的環境,多工位(wèi)自動裝配生產線可以滿(mǎn)足醫療器械的裝配要求,保證產(chǎn)品(pǐn)的質量和安(ān)全。

三、多工位自動裝配生產線(xiàn)的優勢

3.1、提高生(shēng)產效率(lǜ):多工位自動裝配生產線可以實現多工序的同時進行,極大地提高了生(shēng)產效(xiào)率。傳統的手工裝配方式可能需要耗費大量(liàng)人力和時間,而自動裝配生產線(xiàn)可以在短時間內完成大批量產品的裝配,提高了生產效率(lǜ)。

3.2、提(tí)高產品質(zhì)量:自動裝配生產線具有高(gāo)精度和穩(wěn)定性,可以避免人為操作(zuò)誤差,提高了產品的一致性和質量(liàng)穩定性。通過自動化的裝配過程,減少了人為(wéi)因素可能引入的質量問題,有助於提(tí)升產品的質量水平。

3.3、降低生產成本:雖然自動裝配生產線的(de)投資成本較高,但(dàn)在長(zhǎng)期運行中,可以有(yǒu)效降低生產成本。自(zì)動裝配生產線可以減少人力成本、減少廢品率、提高生產效率,從而降低總體生產成本。

3.4、靈活性和適應性強:多工位自動裝配生產線采用程序控製方式,可以方便地根(gēn)據產(chǎn)品種類和要求進行調整和改裝。靈活性和適(shì)應性強的生產線可以更好(hǎo)地適應市場需求的變化,滿足不同產品的生產需求。

由此我們了(le)解到,多工位自動裝配生產線是現代(dài)工業生產中一種重要的(de)生產裝備,通過自動化技術實現了多工序的高效、精準裝配。它在汽車製造、電子產品製(zhì)造、醫療器械製造(zào)等領域發揮著重要作(zuò)用,提高了(le)生產效率、產品質量和(hé)降低了生產成本。隨著(zhe)科技的不斷進步,多工位(wèi)自動裝配生產線將會在更多領域得到廣泛應用,為工業製造帶來更大的發(fā)展和進步。