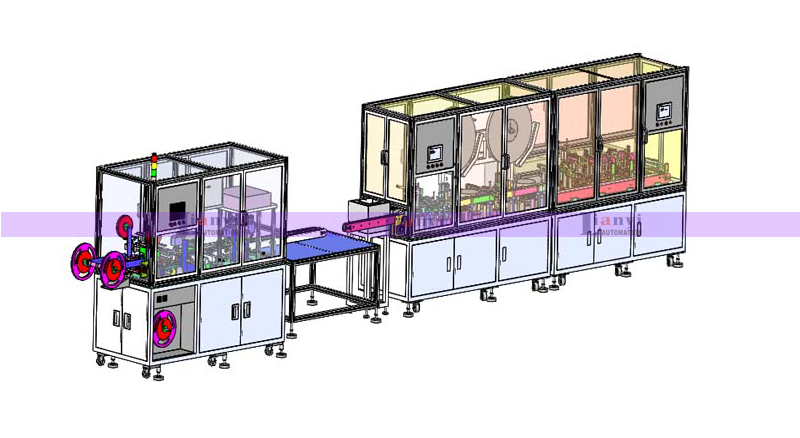

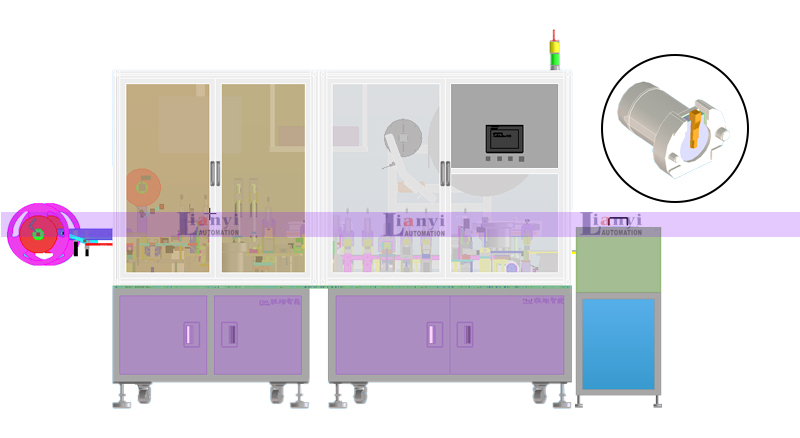

電子產(chǎn)品自動化組裝生產(chǎn)流程(chéng)如下:

一、產品準備

1、材料配送:將所需材料通過供應鏈係統送到生產(chǎn)線上,包括電子元件、電路板、塑料外殼等。

2、原材料檢查:對接(jiē)收的材料進行檢(jiǎn)查,確保材(cái)料質量符合要求。

3、材料存儲:對檢查合格的材料進行分類、標(biāo)記和存儲,以備後續使用。

二、電路板組裝

1、打樣設計:根據產品(pǐn)需求,利用電腦輔助設計軟件製作電路板設計圖。

2、電路板製造:將設計好的電路板圖紙發送給電路(lù)板製造(zào)廠家進行製造。

3、元件貼(tiē)裝(zhuāng):將電路板上的各種(zhǒng)電(diàn)子元件通過(guò)自動化設備進行精確貼裝。

4、焊接(jiē):使用自動(dòng)焊接機器對電子元件進行(háng)焊接,確保良好的連接質量。

5、檢(jiǎn)測:通過自動測試儀器對(duì)焊接後的電路板進行功能和質量的檢測。

三、外殼組裝

1、外殼注塑:將塑料顆粒通過注塑機器熔化成(chéng)型,製作外殼的塑料部分。

2、外殼裝配:將電路板(bǎn)放入注塑(sù)好的外殼(ké)內,配合其他組件如按鍵、顯示屏等,進(jìn)行外殼的組裝。

3、粘合(hé):適用於需要固定組件位置的情況,使用適當的膠水將組件固定在外殼上。

四、功能測試

1、功能測(cè)試:將組裝好的電子產品連接到測試設備上,通過自動測試(shì)軟件對產品的功能進行測試。

2、效能測試:測試電(diàn)子產品在各種(zhǒng)工作條件下的性能表現,確保產品的穩定性和加工質量。

1、電源裝(zhuāng)配(pèi):根據產品需求,將電池或適(shì)配器等電源裝配到產品中。

2、部件連接:根據產品設計,將各個組件(jiàn)如鍵(jiàn)盤、屏(píng)幕(mù)等與主板進行連線連接。

3、總裝:將經過各個環節檢測合格的各個組件進行總裝,形成最終的成品電子產(chǎn)品。

六、包裝和出貨

1、包裝設計:根據產(chǎn)品特性和市(shì)場需求,設計產品(pǐn)包裝盒和外(wài)包裝(zhuāng)。

2、包裝組裝:將成品電子產品進行包裝,包括產(chǎn)品放置在包裝(zhuāng)盒內,並(bìng)添加保護材料如(rú)泡沫、氣囊等。

3、包裝封口:使用自動化封口機器對產品包裝進行封口。

4、產品入庫:封(fēng)好的產品通過自動化物(wù)流係統運輸至倉庫進行存儲。

5、產品出貨:根據訂單要求,將產品(pǐn)從倉庫(kù)取出,通過自動化物流係統運輸(shū)至目的地。

七、售(shòu)後(hòu)服務

1、售後支持:為用(yòng)戶提供產品問題解答、維修等售後服務。

2、售後反饋(kuì):收集用戶的反饋意見(jiàn),持續(xù)改進產品質量和(hé)服務(wù)。

以上(shàng)是電子產品自動化組裝生產流程的大致步驟,通過自動化設備的運用,可以提高生產效率(lǜ)和產品質量,降低人(rén)工成本,滿足市場對電子產品的需(xū)求。