自動化檢測生(shēng)產線設計步驟:

1、需求分析:確(què)定需要檢(jiǎn)測的產品類型、質量標準和(hé)生產線的特殊要求。

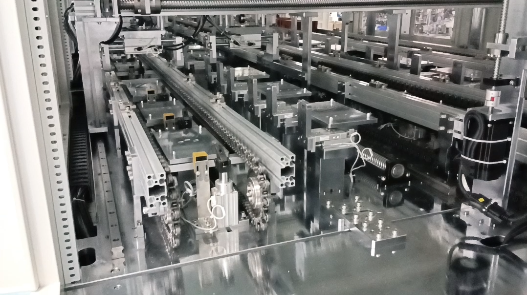

2、傳(chuán)感器選擇(zé):選擇合適的傳感器,如攝像頭、激光傳感器、壓力傳感器等,用於采集產品相關數據。

3、數據采(cǎi)集和處理:設計數據采集(jí)係統,采(cǎi)集傳感器數據,並通過計算機進行處理,提取特征和數據分析(xī)。

4、機器學習模型:基(jī)於采集到的數據,使用機器學習算法訓練模型,用於產品缺陷的(de)識別和(hé)分(fèn)類。

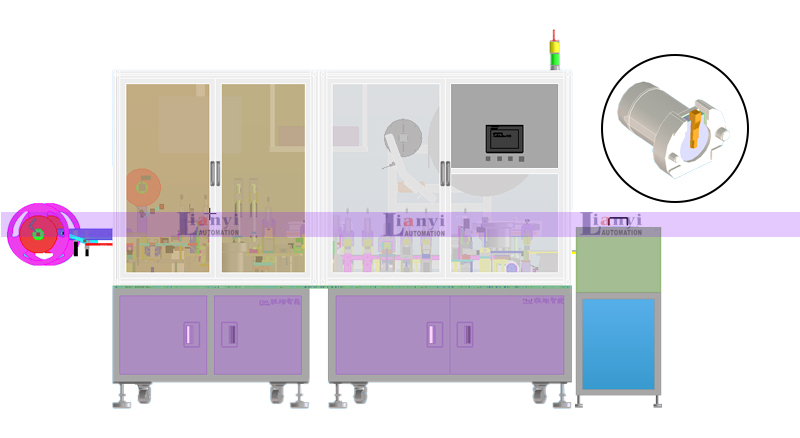

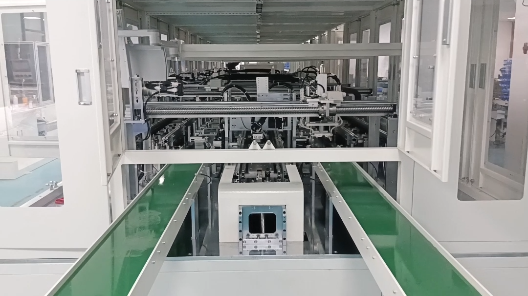

5、自動控製係(xì)統(tǒng):將機(jī)器學習模型嵌入自動控製係統,實現對生產線的實時監控和控製。

6、反饋係統:將檢測結果反饋給生產(chǎn)線,實現自動化的質量控製(zhì),可以是通過自動剔除次品(pǐn)品(pǐn)或者調整生產參(cān)數等方式。

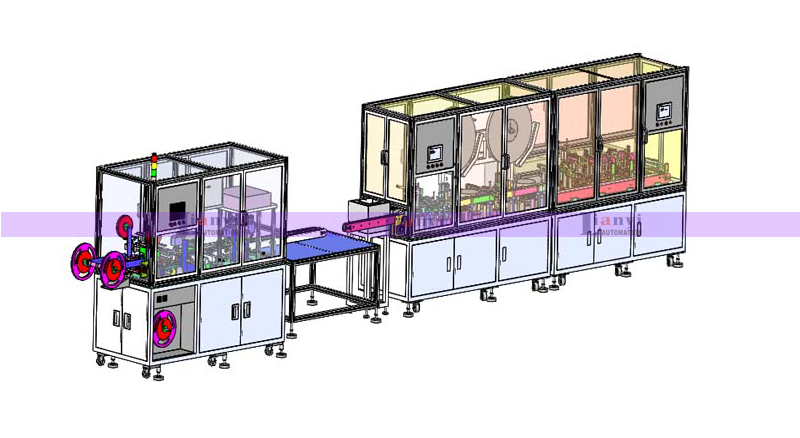

7、係統集成和優化:整合各個模塊,進行係統測試和優化,確保係統穩定性和準確性。

自動化檢測生產(chǎn)線技術要點:

1、計(jì)算(suàn)機視覺: 使(shǐ)用攝(shè)像頭(tóu)等視覺傳感器,借助圖像處理和計算機視覺技術,進行產品外觀的檢測和缺陷分析。

2、傳感(gǎn)技術:包括溫度、濕度、壓力、振動等傳感器,用於采集(jí)產(chǎn)品的各(gè)種物理性質數據。

3、機器學習和深度學習:使用機器學習(xí)算法(如(rú)支持向量機、決策(cè)樹等)或者深度(dù)學習算法(如神經網絡)進行數據分析和模式識別,實現產品缺陷的自動識別。

4、自動控製係統:嵌入PID控製器或者(zhě)其他自動控製算法,實現對生產過程的實時調整,確保產品質量。

5、物聯網技術:使用物聯網技術實現各個(gè)設備之間的信息共享和遠程監控,提高生(shēng)產線的(de)智能化程度。

6、大數據分析:將(jiāng)生產過程中采集到的大量數據進行分析,挖掘潛在的生產問題,優化生產流程。

7、人機交互界麵:設計直觀友好的界麵(miàn),方便操作人員監(jiān)控生產線狀態,及時處理異常情(qíng)況。

以上是一(yī)個基本的自(zì)動(dòng)化檢測生產線的(de)設計和實現流程,具體的方案會(huì)根據產品類型、生產環境和預算等因素的不同而有所差異。