定製自動化組裝生產線的準備工(gōng)作涉及多個方麵,以下是其中一些(xiē)關鍵準備措施:

1. 確定需(xū)求和目標:首先要明確(què)自動化組裝生產(chǎn)線的目標和需求。這包(bāo)括生產線的規模、產量需求、產品類型和組裝(zhuāng)過程等。

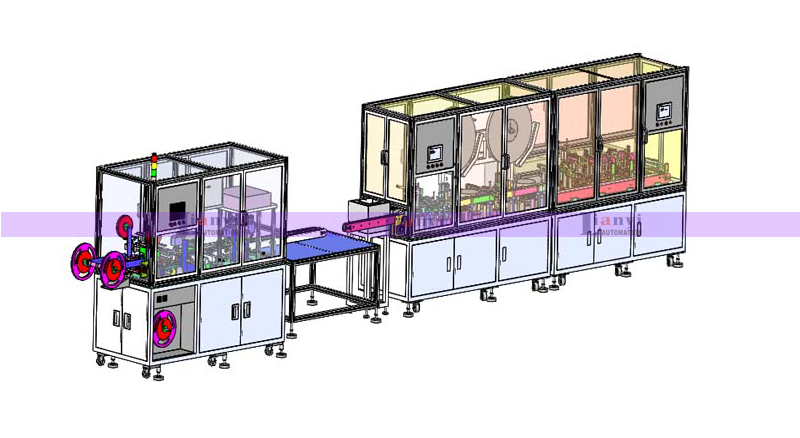

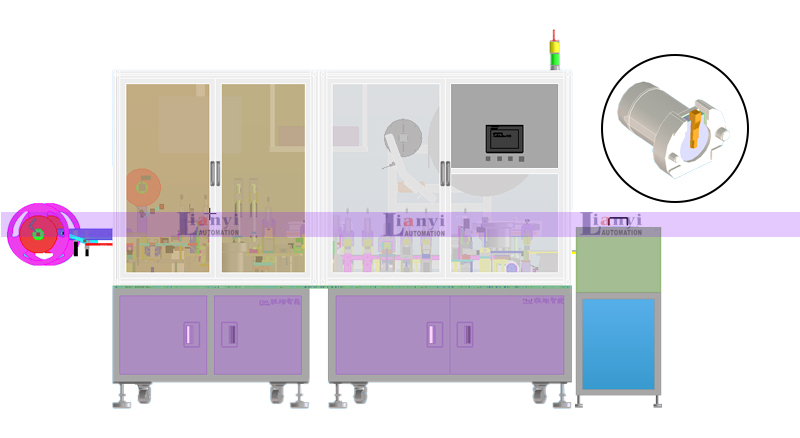

2. 設計生產線布局:根據生產線的需求和目標,設(shè)計合理的生產線布局。包(bāo)括生產(chǎn)設(shè)備的擺(bǎi)放位置、原料(liào)和成品的輸送路徑、工人與機(jī)器的工作站設計等。

3. 選擇適當的設備:根據產品的特性和組裝過程,選擇適當的自動化設備(bèi)。這可能包括機器人、傳送帶、裝配機(jī)、質檢設備等。確保設(shè)備可以滿足生產(chǎn)線(xiàn)的需求,並具(jù)備足夠的靈活性和穩定(dìng)性。

5. 培訓工人:引入自動化生產線意(yì)味著工(gōng)人(rén)需要適應(yīng)新的工作環(huán)境和工作方式。提供(gòng)必要的培訓和教(jiāo)育,確保(bǎo)工人可以熟練操作和維護自動化設備,並應對可(kě)能出現的問(wèn)題。

6. 測試和優化:在正式投入生產之前,進行充分的測試和優化。確(què)保生產線的各個環節協調工作,產品質量和產量達到預期目標。

7. 管理和(hé)監控係(xì)統:建立適當的管理和監控係統,對生產線進行(háng)實時監測和調整。通過數據(jù)分(fèn)析和反饋(kuì)信息(xī),及時發現和解決潛在問題(tí),提高(gāo)生產效率和(hé)產品質量。

8. 維護和(hé)保養計(jì)劃:製定定期維護和保養計劃,確保自動化設備的正常運行。及(jí)時更換磨損的零部件,保持(chí)設備的良(liáng)好狀態,延長使用壽命。

9. 風險管理:識(shí)別和評估潛在風險,並采取相應的風險管理措施。例如,設立緊急(jí)停機裝置和安全防護措施,培(péi)訓工人正確應對緊急情況等(děng)。

總之,定製自動化組裝生產線的準備工作需(xū)要充分的規劃和準備。通過合理的設計、適當的設備和係統(tǒng)的管(guǎn)理,可以實現高效、穩(wěn)定和質(zhì)量可控的生產過程。